留言

|

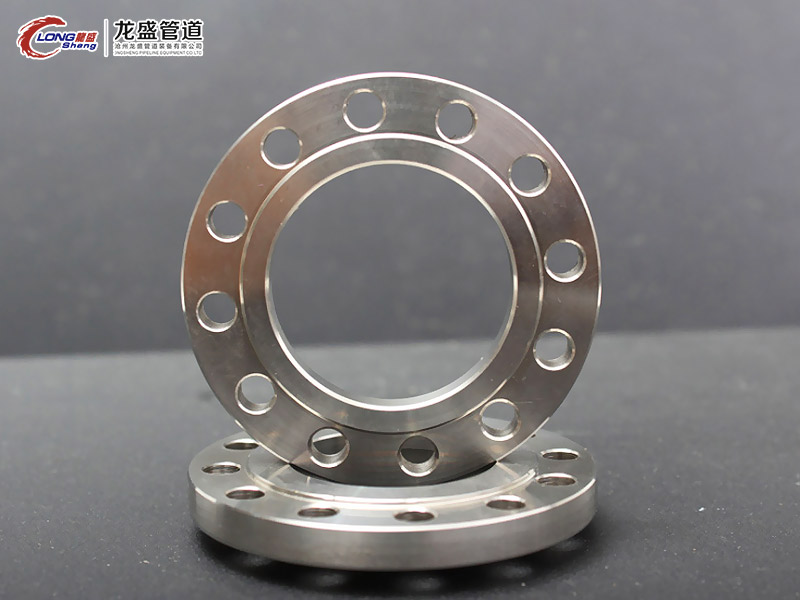

板式平焊法兰的常用材料包括:碳钢、合金钢、不锈钢、铝材质等。 |

||

|

|

|

|

|

1.原材料 原材料检测 视觉和尺寸检查 |

2.材料检验 化学分析检测 保存分析证书 |

3.材料切割 重量测量 切割表面检查 标记 |

|

主要加工工艺 |

原材料进厂→材料复检→下料→加热→模锻→去除余料→机加工→热处理→精机加工→表面处理→成品检验→标识保护→入库存放 (注:对不锈钢加工后→酸洗钝化工序) |

|

产品规格 |

DN15-DN4000 |

|

压力 |

Class150-Class2500 PN0.25Mpa-PN25.0Mpa |

|

材料范围 |

Q235、20#、20G、201,304.316.316L.0Cr18Ni9.321.202、碳钢、不锈钢、合金钢以及铝等。 |

|

密封面 |

突面(RF)全平面(FF ) 凹凸面(MFM)榫槽面(TG) |

|

标准 |

国标、美标、德标、日标等其他按客户标准要求订做生产 |

|

品牌 |

龙盛管件 |

|

标记 |

钢印 |

|

包装 |

适合产品大小的托盘或者木箱 |

|

付款 |

电汇、承兑、网银汇款、现金等 |

|

主要设备及工装保证 |

1、锻锤二台(夹板式) 2、冲床二台(夹板式) 3、磨擦压力机:150T一台 4、燃煤加热炉:4m2一台 5、燃油加热炉:4m2一台 6、热处理及辅助设备(同其它管件设备) 7、机加工设备: ①车床:50以下60台 50 6台 立车:1600 2台 3200 1台 ②钻床:Z3132α一台 ③钻床:Z3125一台 各种规格相配的成型模具160套 |

总则:

板式平焊法兰参照相应标准及用户技术要求结合我公司具体制造设备、检测设备等情况而制订。

1、材料

1.1材料选用

a、法兰用母管材料力学性能及化学成分符合相应标准要求的锻制坯料或相应板材标准的有关要求。

b、碳当量Ceq:材料碳当量值要适宜,碳当量过大影响材料的焊接性能,碳当量偏低会影响钢管在加热的淬透性,淬火组织强度低。

c、选用材料的表面,应无油脂、过多的锈、焊剂和腐蚀物、低熔点金属污染、管体表面明显凹痕缺陷,注意焊缝修补处的表面、管端口尺寸等。

d、材料标志清楚、完整,符合相关标准中有关条款的技术要求。

1.2材料的选择

法兰材料的坯料选择要根据法兰成型后的实际情况和锻造比选择不同规格的锻坯,根据重量不变的原理进行坯料的计算。并下发工艺卡。

1.3材料的检验

a、进厂检验前材料表面用钢丝刷轮角磨机,进行机械除锈。

b、表面尺寸检验、除锈后的材料进行表面及尺寸检查。

c、材料按炉号进行材质分析或光谱分析,确定元素含量及性能测试。

1.4 材料的追溯标识清楚,在制造过程中,原材料的炉号、批号、长度以及卷成直缝管后材料的编号,所用材料长度,所用材料的部位等,对材料的移植应有追溯性记录。

2、产品加工过程

2.1材料按用户的规格尺寸对于不锈钢材料的下料最宜采用龙门带锯床进行冷切割下料,不宜用等离子等热切割的方法断料,以保证减少材料的浪费并避免造成断口处或热影响区金相组织发生变化;防止材料在切割过程出现淬硬层或因操作不当造成裂纹等缺陷。切割后用砂轮磨光机对端口处进行打磨,去除端口毛刺及棱角。碳钢材料采用氧--乙炔火焰或锯床下料,在下料过程中要求按材料的规格和材质等不同进行必要的标识移植并且对断好的坯料的几何尺寸进行逐件检验。

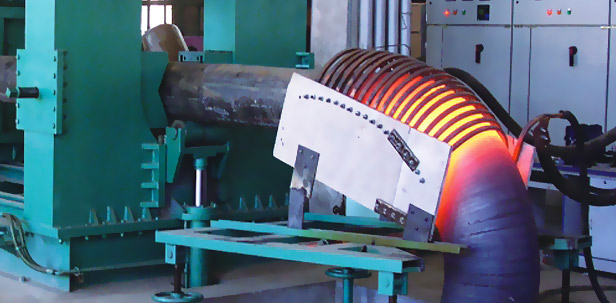

2.2法兰坯料锻制。法兰按相应材料的锻造工艺要求将合格坯料放在加热炉中加热后进行锻造,大型管件的坯料要在夹板锤下进行自由锻造。所有法兰坯料均需达到II级锻件以上要求。不同材质的坯料按相应加热温度和保温时间的工艺卡要求进行。

2.3管件毛坯(法兰坯料)热处理,按不同材料的热处理工艺对经热(冷)加工成型的管件及锻造完成的法兰坯料进行热处理,以达到消除应力、细化组织、提高材料的强度、韧性等综合性能。热处理工艺按热处理工艺卡执行。热处理的工艺步骤按以下要求:

2.3.1检查热处理炉各部件:火嘴、温度计、风机、油泵系统、台车装置、炉门升降装置等应处于正常备用状态,油库燃料量应满足热处理使用。

2.3.2装炉:(1)工件要垫高400mm左右,排列不应使工件互相受压,间隔150mm防止变形便于冷却均匀散热。根据形状合理进行布局,并绘布置尺寸草图,同时编写号码做好记录。(2)法兰应在台车上垫平,防止弯管受热后产生变形。(3)调整挡火墙,使火焰不直接喷射到工件上。

2.3.3点火前查看炉膛砂封是否良好,如有缝隙应用耐火土或硅酸铝高温石棉加以密封。

2.3.4热处理炉如为冷炉点火时,宜采用半数火咀(即每间隔一个火咀点燃一个,如为炉点火可将全部火咀点燃,注意升温速度恒温时间冷却方式等应符合热处理工艺。

2.3.5调节烟道阀门和油嘴给油量及风量,使热处理炉温度均匀,各热电偶温度均衡,操作人员每间隔15分钟记录一次炉温。

2.3.6.操作人员应经常巡视,检查油炉运行情况,利用观察孔观察炉膛燃烧情况,燃烧不好时及时对火咀风量和油量进行调整,如发现炉膛温度指示有疑问时应用光学高温计进行比较,查出原因进行处理。

2.3.7工件出炉前关闭所有油嘴和风门,填写好《热处理工艺参数记录》。

2.3.8热处理的正火和回火可以分两次进行,如一次连续进行时,正火完后弯管温度必须降至300℃以下才可进行回火工作。

2.3.9同一炉必须只装同一种材质、或相应规格的法兰。

2.3.10相检验每炉不得少于一只;硬度检验每炉不得少于两件,每件不得少于3个点,检测部分分别位于受拉侧的母材,最大变形区。

2.4机加工成型,根据不同管件的规格、型号等要求,按相应的标准要求利用车床、钻床等机械对坯料进行机加工成型,使管件产品达到标准要求的外观和几何尺寸规定范围。检测部门对产品按标准的几何尺寸和型位公差要求进行检验。不锈钢管件在机加工完成后进行酸洗钝化处理,必要时要进行晶间腐蚀检测。

3、检验和试验(型式试验非本公司承做)

3.1表面质量

3.1.1法兰表面不得有裂纹、过烧过热等存在,表面应无硬点。

3.1.2法兰内外表面应光滑、无有损强度及外观的缺欠,如结疤、划痕、重皮等,检查发现的缺欠应修磨清除,修磨处应圆滑直至用着色或磁粉探伤确认缺欠消除为止,修磨后的厚度应符合规定要求。

3.1.3法兰端体上深度超过3.15mm的凹坑,焊缝上深度超过1.5mm的凹坑不允许采用锤击方法修整。

3.1.4缺陷的修补

管体上深度小于公称壁厚5%的尖缺口凿痕及划痕应圆滑修磨,平滑

孤立的圆底痕迹不必修磨.

3.1.5法兰上的任何裂纹、过烧、过热或硬点不允许修补法兰管体的缺陷不允许焊接修补.

3.2几何尺寸检验按照相应标准尺寸要求进行.

3.3.热压法兰的无损检测

3.3.1法兰的无损检测应在法兰热处理后进行,常用磁粉、超声波、射线、着色检测方法,且制定无损检测操作规程。

3.3.2用于磁粉检测的设备,应垂直于焊缝横向产生磁场,其强度足以显示出钢管表面的开焊、部分熔或不完全熔合、焊缝间断、裂缝、裂纹和结疤。

3.3.3磁粉检测对发现的所有缺陷的深度应进行测量,当显示深度大于规定壁厚的5%时,缺陷必须进行修磨

3.3.4.超声波检测进行横波检测时,应使用对比标样对检测设备的灵敏度进行校准,对比标样与被测件具有相同工艺、材料、规格,在对比标样上沿垂直壁厚方向,应钻有1.6mm直径的竖通孔,若缺陷产生的信号大于等于对比标样1.6mm直径通孔产生回波高度的100%,则认为缺陷必须进行修磨。若缺陷产生的信号为分层缺陷,可采用纵波检测,纵波检测的灵敏度的校准应与被测件具有相同工艺、材料、规格、在对比标样上钻有Φ6平底孔,平底孔深度为被测件壁厚的一半,进行检测。

- 联系电话- 15226756063

- 联系电话- 16631731810

- 业务邮箱- czlsg@163.com

- 公司地址- 河北省盐山县盐塔路工业区

- 业务咨询

- 邮件联系

- 咨询电话 15226756063

- 咨询电话 16631731810

- 返回顶部