留言

180度弯头

|

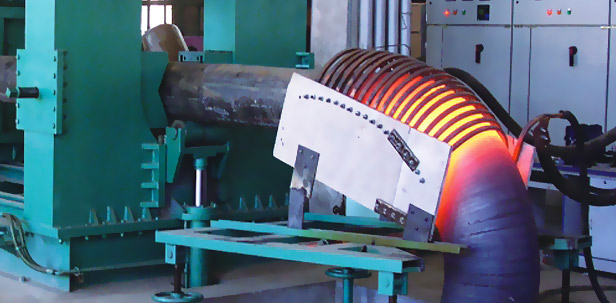

主要加工工艺 |

180度弯头-原材料进厂(复检)→切割成坯料→加热推制成型→整形→热处理→机加工坡口→表面处理→成品检验→标识保护→入库存放 (注:对不锈钢产品在表面处理前有一酸洗钝化工序) |

|

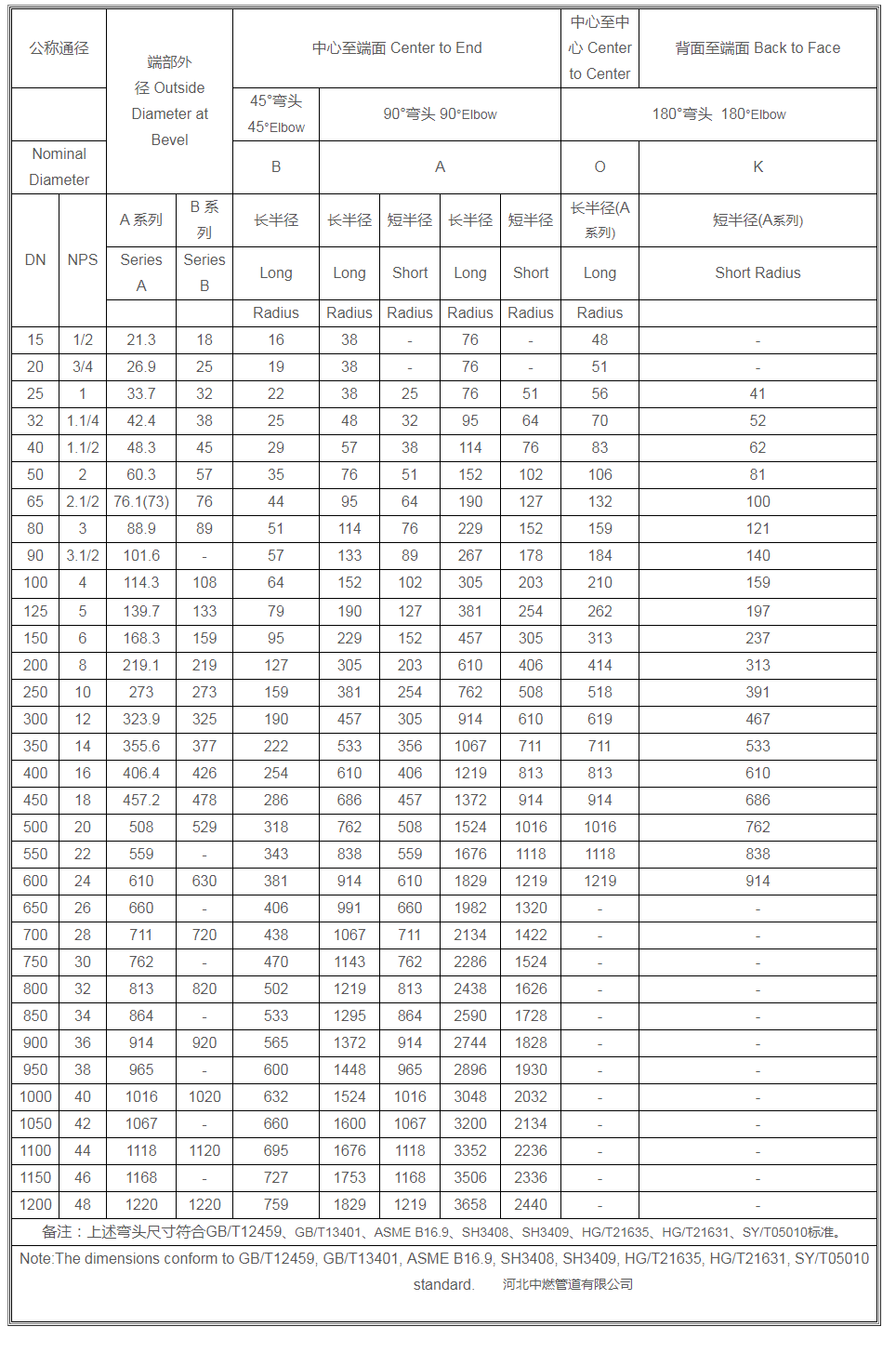

规格型号 |

DN10-DN3000 90°及45°长半径及短半径,及加热炉管弯头配件等其他按客户标准要求订做生产 |

| 材质 | 碳钢、合金钢、不锈钢、铝等其他按客户标准要求订做生产 |

|

标准 |

国标、美标、德标、日标等其他按客户标准要求订做生产 |

| 壁厚 | SCH5-STD-SCHXXS 等其他按客户标准要求订做生产 |

| 颜色 |

黑色、黄色、蓝色、红色等其他按客户标准要求订做生产 |

| 表面涂层 | 防锈油; 黑色; 镀锌; 聚乙烯涂层; 环氧涂料等其他按客户标准要求订做生产 |

| 标记 | 钢印、喷涂等其他按客户标准要求订做生产 |

| 证书 | ISO9001-2015 欧盟CE 等 |

| 品牌 | 龙盛管件 |

| 最低起购量 | 1件 |

| 付款条件 | 电汇、承兑、网银汇款、现金等 |

|

主要设备及安装 |

1:液压推制机1台,最大推力440T,主要推制DN250以上管件 2:丝杠机械推制机1台,最大推力160T,主要推制DN200以下管件 3:中频加热设备1台,250KW(杭开),最高加热温度1200℃ 4:中频加热设备1台,160KW(杭开),最高加热温度1050℃ 5:机加工设备:车床D620-1 TX50 动力头车床:JT250 TX50 TX63A 车床16K40 镗床T6112 车床CQ61100 6:热处理炉(台车式箱式电阻炉)RT9-80*1500*60一台,最高炉温1200℃ 7:喷砂机2台:主要用于管件表面除锈 8:感应器(自制):用于材料加热60套 9:推制芯头(自制):用于成型保证126套 10:空压器:用于热处理空冷 11:机加工夹具(专用)76套 12:315T液压机1台(主要用于弯头整形) |

一、原材料的验收

1、原材料应符合相关标准或技术规范书的要求。

2、原材料表面应无油污,过多的锈腐蚀物和明显的凹痕缺陷,低熔点金属污染等。

3、查验原材料的质证书、炉号、批号、规格,生产厂家及执行标准。

4、原材料用钢丝刷进行机械除锈,使之满足无损检测的要求。

5、原材料进行尺寸检测(长度、宽度、厚度及钢管的不平度)。

6、进厂后的钢管和钢板,应进行超声波复检,Ⅰ级为合格。

7、理化检测,对进厂的钢管和钢板按炉批号、规格抽进行化学元素分析、力学性能、硬度测试,试验结果应符合原材料标准要求。

8、复检后按厂规进行编号登记入册。

二.制造过程

①选材下料,弯头选择合适的钢板或钢管,用模板划线用氧炔焰或锯床切割,并将原材料的炉、批号及管件规格、工程名称、编号标识清楚。

②对钢板进行卷制、焊接。

③用吊车将所需芯棒装入推制机,坯料进一步清理干净,内壁涂石墨,然后装在推杆上(根据坯料的长度一次可装多个),把芯棒用插板锁紧,内模预热到适当温度进行推制(加热温度与推进速度应是最佳配合)。

④调整中频加热圈,管坯加热到要求温度,控制推进速度。

⑤扣弯,将成型的弯头用合适的胎具在油压机上校正曲率半径。

⑥去端,根据弯头的规格用合适的胎具在坡口机上找正,然后把割枪固定好,割去多余的坯料,并给车口留有加工余量。

⑦整型,用专用胎具夹紧弯头,用撑头在压力机上进行端口整型。

4.热处理:按照热处理工艺,将弯头入炉热处理。

5.表面处理:热处理后的管件用喷砂机将表面氧化皮去除。

6.表面处理完后对弯头焊缝进行100%的射线检测,Ⅱ级合格。

7.力学性能检测:根据相关标准,对弯头进行力学性能试验,确保弯头的力学性能达标,检测项目及取样方位应符合相关标准要求的规定。

8.端部加工:按设计确认图纸进行机械端面加工坡口。距管端50mm范围内,内外焊缝余高用角磨机磨削。

9.外观检测

①弯头不得有裂纹等现象存在,表面应无硬点。

②弯头管体上的任何缺陷不允许焊接修补。

10.尺寸检测:由公司相关检测人员,根据图纸及管件的相关标准要求进行尺寸检测,并满足其公差要求。

11.表面处理:弯头内外表面应光滑,无有损强度及外观缺陷,如结疤、划痕、重皮等,发现缺陷后应修磨处理,修磨处的减薄量不小于原壁厚的93.5%,修磨处应圆滑并用着色剂或磁粉探伤确认缺陷清除为止。

12.弯头的无损检测

在弯头热处理后,由公司持有相关资质证书人员,根据标准要求对弯头进行磁粉、超声波,检测结果达到Ⅰ级合格。

13.标识

用模板喷刷或低应力印模进行标记,在外壁按顺序清楚的标明标准要求的内容。

14.弯头的堆放及运输

弯头在运输过程中运输过程中不能与车厢的任何部分接触,避免磕碰。

- 联系电话- 15226756063

- 联系电话- 16631731810

- 业务邮箱- czlsg@163.com

- 公司地址- 河北省盐山县盐塔路工业区

- 业务咨询

- 邮件联系

- 咨询电话 15226756063

- 咨询电话 16631731810

- 返回顶部